Formowanie z rozdmuchem, znane również jako formowanie z rozdmuchem, jest szybko rozwijającą się metodą przetwórstwa tworzyw sztucznych.Podczas drugiej wojny światowej do produkcji fiolek z polietylenu o niskiej gęstości zaczęto stosować proces formowania z rozdmuchem.Pod koniec lat pięćdziesiątych XX wieku, wraz z narodzinami polietylenu o dużej gęstości i rozwojem maszyn do formowania z rozdmuchem, szeroko stosowano technologię rozdmuchiwania.Objętość pustych pojemników może sięgać tysięcy litrów, a niektóre produkcje są sterowane komputerowo.Tworzywa sztuczne nadające się do formowania z rozdmuchiwaniem obejmują polietylen, polichlorek winylu, polipropylen, poliester itp. Powstałe puste pojemniki są szeroko stosowane jako przemysłowe pojemniki do pakowania.Zgodnie z metodą produkcji wstępnej formowanie z rozdmuchem można podzielić na wytłaczanie z rozdmuchem i formowanie wtryskowe z rozdmuchem.Nowo opracowane to wielowarstwowe formowanie z rozdmuchem i rozdmuchiwanie z rozciąganiem.

Formowanie wtryskowe z rozdmuchem

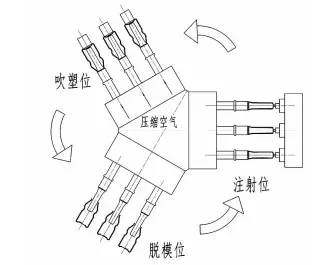

Obecnie technologia formowania wtryskowego z rozdmuchem jest szerzej stosowana niż formowanie wtryskowe z rozdmuchem.Ta metoda rozdmuchu jest również formowaniem wtryskowym z rozdmuchem, ale zwiększa tylko naprężenie osiowe, ułatwiając formowanie z rozdmuchem i zmniejszając zużycie energii.Objętość produktów, które mogą być przetwarzane przez wtryskiwanie i rozdmuchiwanie jest większa niż przez wtryskiwanie.Objętość pojemnika, który można przedmuchać, wynosi 0,2-20 litrów, a jego proces roboczy jest następujący:

1. Zasada formowania wtryskowego jest taka sama jak w przypadku zwykłego formowania wtryskowego.

2. Następnie obróć kształtkę do procesu podgrzewania i regulacji temperatury, aby kształtka była miękka.

3. Zwrócić się do stanowiska pull-blowing i zamknąć formę.Popychacz w rdzeniu rozciąga kształtkę wstępną wzdłuż kierunku osiowego, jednocześnie nadmuchując powietrze, aby zbliżyć kształtkę wstępną do ściany formy i schłodzić.

4. Przenieś do stanowiska rozformowującego w celu pobrania części

Uwaga - proces ciągnięcia - wydmuchiwania:

Kształtka wtryskowa → kształtka grzewcza → zamykanie, ciągnienie i dmuchanie → chłodzenie i pobieranie części

Schematyczny schemat budowy mechanicznej wtrysku, ciągnienia i dmuchania

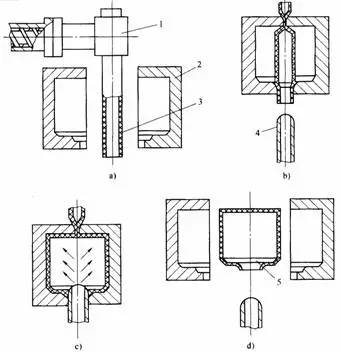

Wytłaczanie z rozdmuchem

Wytłaczanie z rozdmuchem jest jedną z najczęściej stosowanych metod formowania z rozdmuchem.Jego zakres przetwarzania jest bardzo szeroki, od małych produktów po duże pojemniki i części samochodowe, produkty chemii lotniczej itp. Proces przetwarzania jest następujący:

1. Najpierw roztop i wymieszaj gumę, a stop wchodzi do głowicy maszyny, aby stać się rurowym kształtem.

2. Gdy kształtka wstępna osiągnie określoną długość, forma do rozdmuchiwania jest zamykana, a kształtka wstępna jest zaciskana pomiędzy dwiema połówkami formy.

3. Przedmuchaj powietrze, wdmuchnij powietrze do kształtki wstępnej, przedmuchaj kształtkę wstępną, aby zbliżyć się do wnęki formy do formowania.

4. Produkty chłodzące

5. Otwórz formę i wyjmij utwardzone produkty.

Proces wytłaczania z rozdmuchem:

Topienie → wytłaczanie kształtki wstępnej → zamykanie formy i formowanie z rozdmuchem → otwieranie formy i pobieranie części

Schematyczny schemat zasady wytłaczania z rozdmuchem

(1 - głowica ekstrudera; 2 - forma rozdmuchowa; 3 - prefabrykat; 4 - rura rozdmuchowa sprężonego powietrza; 5 - elementy plastikowe)

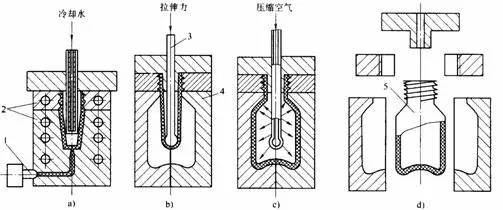

Formowanie wtryskowe z rozdmuchem

Formowanie wtryskowe z rozdmuchem to metoda formowania, która łączy cechy formowania wtryskowego i rozdmuchowego.Obecnie stosuje się go głównie do butelek z napojami, butelek z lekarstwami i niektórych małych elementów konstrukcyjnych o wysokiej dokładności dmuchania.

1. Na stanowisku do formowania wtryskowego zarodek formy jest wtryskiwany jako pierwszy, a metoda przetwarzania jest taka sama jak w przypadku zwykłego formowania wtryskowego.

2. Po otwarciu formy wtryskowej trzpień i kształtka wstępna przemieszczają się na stanowisko rozdmuchowe.

3. Trzpień umieszcza prefabrykat między formami do rozdmuchiwania i zamyka formę.Następnie sprężone powietrze jest wdmuchiwane do kształtki wstępnej przez środek trzpienia, a następnie jest wdmuchiwane, aby zbliżyć się do ściany formy i schłodzić.

4. Po otwarciu formy trzpień jest przekazywany do stanowiska rozformowania.Po wyjęciu wypraski trzpień jest przekazywany do stanowiska wtrysku w celu cyrkulacji.

Proces pracy dmuchawy wtryskowej:

Kształtka do formowania z rozdmuchiwaniem → otwarcie formy wtryskowej do stacji rozdmuchiwania folii → zamykanie formy, formowanie z rozdmuchem i chłodzenie → obracanie do stacji rozformowania w celu pobrania części → kształtka

Schemat ideowy zasady formowania wtryskowego z rozdmuchem

Zalety i wady formowania wtryskowego z rozdmuchem:

korzyść

Produkt ma stosunkowo wysoką wytrzymałość i wysoką precyzję.Na pojemniku nie ma złącza i nie ma potrzeby naprawy.Przezroczystość i wykończenie powierzchni części formowanych z rozdmuchem są dobre.Stosowany jest głównie do twardych plastikowych pojemników i pojemników z szerokimi ustami.

niedociągnięcie

Koszt wyposażenia maszyny jest bardzo wysoki, a zużycie energii duże.Zasadniczo można formować tylko małe pojemniki (poniżej 500 ml).Trudno jest formować pojemniki o skomplikowanych kształtach i eliptycznych produktach.

Niezależnie od tego, czy jest to formowanie wtryskowe z rozdmuchem, formowanie wtryskowe z rozdmuchem, wytłaczanie z rozdmuchem, dzieli się na proces formowania jednorazowego i dwukrotnego formowania.Jednorazowy proces formowania ma wysoką automatyzację, wysoką precyzję systemu mocowania i indeksowania wstępnego oraz wysoki koszt sprzętu.Ogólnie rzecz biorąc, większość producentów stosuje metodę podwójnego formowania, to znaczy najpierw formowanie kształtki wstępnej poprzez formowanie wtryskowe lub wytłaczanie, a następnie umieszczanie kształtki wstępnej w innej maszynie (wtryskarka z rozdmuchem lub wtryskarka z rozdmuchem) w celu wydmuchania gotowego produktu, z wysoką wydajność produkcji.

Czas postu: 22-03-2023